为保证tn稳定达标,很多污水厂需要不断的投加碳源来维持。而碳源投加费用对于污水处理厂是一笔很大的开销!

近日,据青岛晚报报道,青岛一水务公司自主研发的无碳源投加水质达标技术,成功破解了污水处理过程中低碳源条件下无法脱氮除磷的行业技术难题。

该技术通过同步硝化反硝化、短程硝化反硝化、厌氧氨氧化等反应实现,在国内亦属于污水处理领域的前沿技术,研发过程中开展了百余次的工艺参数调整,对近4000个水样,9000个工艺数据进行分析,化验班组工作量相当于日常工作的数倍,通过100多天的技术分析及工艺调整,出水指标均优于国家出水一级a标准,基本达到地表类iv类水标准。(青岛晚报)

城阳城区污水处理厂污水处理日设计能力25万吨,该厂正常碳源投加单耗按照30mg/l,处理污水量按照20万吨/日计算,每天可节省24吨碳源,一年节省8760吨,相当于减排二氧化碳5076吨。据了解,无碳源添加技术一方面节省大量的药剂费用,大幅度降低运行成本,另一方面能够大量减少碳投放和排放量,依靠技术为绿色环保提供生产保障,每年可节约生产成本1000余万元。(青岛晚报)

无碳源添加技术真相到底是什么?

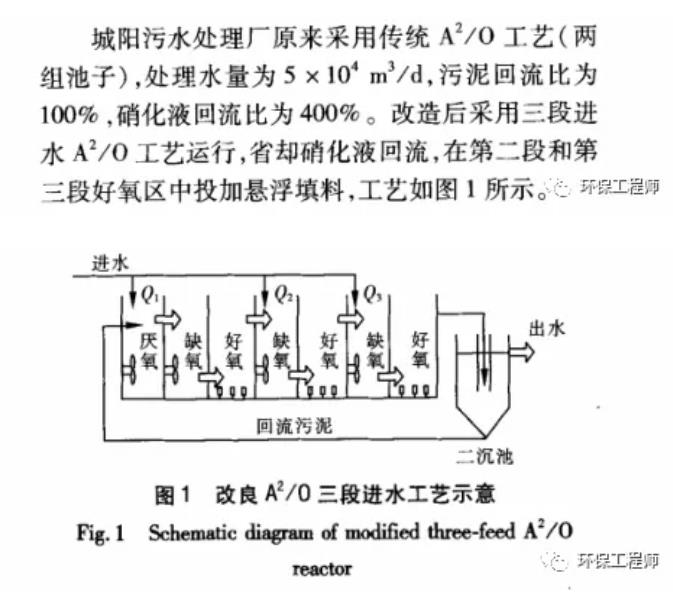

为了防止不必要的麻烦,本文仅讨论技术,不涉及其他问题,而且不下结论,请各位同行自行判断!把同步硝化反硝化、短程硝化反硝化、厌氧氨氧化这些最前沿的脱氮技术应用到一个污水处理厂中,笔者也是很震惊的,本人从事脱氮工作十余年,深知脱氮之不易,这些还在实验室或者中试的技术,能够大规模应用,反正我是不相信的。那真相到底是什么?笔者翻阅查找了一下文献【[1]朱云鹏, 彭永臻, 王继苗,等. 改良a2/o分段进水工艺用于污水厂升级改造[j]. 中国给水排水, 2012, 28(7):6.】,发现了该污水处理厂二期的工艺改造路线图:原a2o工艺改造成了多点进水的多级ao+mbbr工艺,如下图:

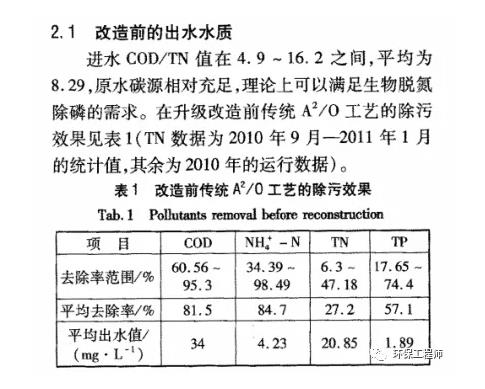

多点进水,取消内回流确实可以提高碳源的利用率,但是也无法实现零碳源投加呀,理论上脱氮需要的碳源需要2.86倍的tn的量,加上曝气影响还有其他损失,从工程应用方面得出的数值是cn比在4~6!缺少碳源绝对不是可以通过简简单单改进工艺来实现的!没有颠覆性性的技术,只能从开源节流来解决,开源就是投加碳源,节流是节约碳源的其他消耗。多点进水,取消内回流可以说是实现了节流的目的,但是还远远达不到颠覆性的技术!还是通过文献,我们查到了进出水水质,可以看出进水cn比完全达到脱氮的比例的,文中作者也做出了说明!如图:

最终,通过改造,实现了碳源的节流,在无外加碳源的情况下使脱氮效率提高,达到了一级a的排放标准!分段进水a2/o达一级a的升级改造案例,这也是迄今为止,这是中国环保产业协会评出的唯一一项城市污水处理达一级a标准的示范工程!到底有没有零碳源投加技术?

还真有!

去年(2021年)国家技术二等奖就颁给了“污水深度生物脱氮技术及应用”项目!这个技术的核心就是零碳源投加的硫自养反硝化技术!硫自养反硝化是利用硫自养反硝化菌来实现硝态氮的脱除的:

6no3–+5s+2h2o→3n2+5so42-+4h+

硫自养反硝化工艺其实是反硝化滤池的一种,利用填料的改进(主流思路是将铁、硫、碳酸钙石混合做成填料,这种组合可以起到脱氮除磷稳碱度的作用),为硫自养反硝化菌提供生存环境,从而实现无需外加碳源的深度脱氮除磷!

硫自养反硝化的优势是:1、无需投加碳源,节省了碳源的消耗;2、填料自身消耗,无需更换,直接投加;3、无碳源穿透的问题,防止出水cod升高!

硫自养反硝化的缺点是:1、填料板结堵塞问题,生物膜容易堵塞填料,使脱氮效率下降,需要频繁反洗;2、出水硫酸盐含量增加;3、填料成本较高,一次性投入大!

以上都是笔者基于自己认知的总结,如有片面或者错误欢迎指出!

参考资料:[1]朱云鹏, 彭永臻, 王继苗,等. 改良a2/o分段进水工艺用于污水厂升级改造[j]. 中国给水排水, 2012, 28(7):6.

来源:环保工程师